Rotorprüfstand

14.04.2019

vor einigen Jahren kam mir mal die Idee, einen Rotorprüfstand zu bauen, mit dem man Rotorblätter komplett mit ihrem Rotorkopf dynamisch wuchten kann. Das Konzept sollte so aufgebaut sein, dass mir die Anlage genau sagen kann, auf welchem Blatt wieviel Gewicht angebracht werden sollte.

Diese Idee habe ich damals verworfen, weil mir das Projekt dann doch zu aufwändig war und dafür aber zu wenig Nutzen hatte.

Jetzt habe ich diese Idee wieder hervorgekramt, weil sich damit evtl. Untersuchungen durchführen lassen, ob meine theoretischen Berechnungen auch in der Praxis gelten. In der Physik müssen Theorien ja immer durch Versuche oder beobachtete Naturphänomene bewiesen werden. (Wurde ja gerade ganz aktuell durch das erste echte Foto eines schwarzen Loches so gemacht)

Ich möchte also doch versuchen einen Rotorprüfstand zu bauen. Zumindest einen mit reduziertem Funktionsumfang und keinen, der universal für alle möglichen Rotorköpfe verwendbar ist.

Er soll nur die Möglichkeit haben, die Unwuchtskräfte des Rotors zu messen, aber auch die Servokräfte.

Derzeit kommt mir da der Umstand entgegen, dass mein 600er ja wegen des Absturzes (siehe erste Modellbauseite) zerlegt ist. Ich habe also einen Motor, Regler, Antriebszahnräder, Rotorkopf und Achse usw. um einen Versuchsstand damit aufzubauen.

Die Kunst wird sein, den mechanisch so aufzubauen, dass ich die echten Kräfte am Rotorkopf messen kann. Durch die Unwucht wird ja auch der gesamte Prüfstand zum Schwingen angeregt. Die Überlagerungen der Eigen-Schwingungen werden die zu messenden Kräfte wahrscheinlich stark beeinflussen. Vielleicht wird das Projekt deshalb auch gar nix. Ich möchte es aber einfach mal probieren.

Ich werde hier also immer mal Bilder einstellen und den Baufortschritt beschreiben.

Es kann auch sein, dass ich den Höhenlagenfehler (Effekt 2) nicht eindeutig widerlegen kann, weil ja in der Realität auch aerodynamische Kräfte wirken. D.h. es werden andere Kräfte, die ebenfalls zu Schwingungen am Rotorkopf führen können, überlagert und so evtl. das was ich nachweisen möchte, "verrauscht" oder verfälscht. Ich bin gespannt und freue mich auf diesen Versuch.

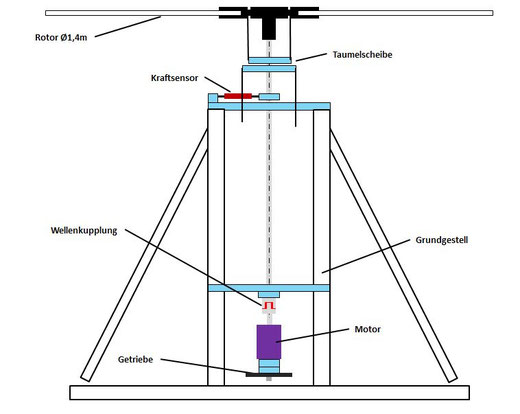

Hier ist der prinzipielle Aufbau meines Prüfstandes dargestellt.

Auf der Grundplatte ganz unten sollen Gewichte angebracht werden.

Nicht dass ich Angst hätte, der Aufbau könnte abheben. Nein: der Aufbau muss so stabil und/oder so träge, also schwer sein wie es geht.

Unterhalb der Taumelscheibe wird der Kraftsensor (rot dargestellt) angebracht. Der soll dann die Unwuchtskräfte der oberen Lagerung messen.

Dazu ist der gesamte Rotor inklusive Antrieb drehbar gelagert.

Insgesamt wird der Prüfstand ca. 1m hoch.

16.04.2019

Der untere Lagerbock für die Rotorwelle ist fertig. Darauf ist auch der Antrieb verbaut.

Der Lagerbock wird drehbar gelagert, so dass die Kräfte gemessen werden können.

Die Rotorwelle ist sehr kurz für das Vorhaben. Könnte aber noch funktionieren.

27.04.2019

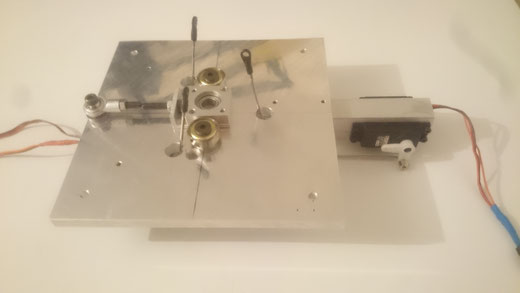

Die obere Lagerung der Rotorwelle ist erstellt.

Sie besteht aus einer Grundplatte, auf der die Taumelscheibenservos, der Kraftsensor und die Führung der Rotorwelle angebracht ist.

Die Rotorwelle wird geht durch einen Kugellagerbock, der in die eine Richtung zwischen zwei Kugellagern geführt wird und in der anderen Richtung vom Kraftsensor.

Der Kraftsensor fehlt noch auf dem Bild. Er wird zwischen dem Gelenkauge und dem Lagerbock verschraubt.

Auf der Unterseite der Grundplatte sind die drei Taumelscheibenservos befestigt.

Das Nickservo ist mit einer Umlenkung versehen, weil ich in der horizontalen Steuerstange die Möglichkeit haben möchte, hier auch mal einen Kraftsensor anzubringen.

Die Umlenkung habe ich aus einem Messingblech und einem Messingröhrchen zusammengelötet. Das Messingröhrchen und eine Stahlachse bilden zusammen eine nahezu spielfreie, aber sehr leichgängige Lagerung.

Die gesamte Grundplatte wird nun an einem Gestell angebracht.

28.04.2019

Der erste Teil des Gestells ist heute fertig geworden.

Es fehlt noch die große Grundplatte und die Verstrebungen

Außerdem muss ich noch den Kraftsensor einbauen und die Fernsteuerung programmieren, so dass die Mechanik ohne Blätter schon mal getestet werden kann. Die Anlenkung für die Taumelscheibe muss ich auch noch basteln.

07.05.2019

Die Mechanik meiner etwas anderen Weihnachtspyramide ist so weit fertig. Jetzt fehlt nur noch das Sensorsystem.

Meine neuen 600er Blätter sind auch bereits eingebaut. Die werden jetzt auf verschiedene Arten gewuchtet und auf dem Prüfstand untersucht.

18.05.2019

mein Messsystem ist angekommen. Ich hatte mich für einen Kraftsensor von ME-Messsysteme entschieden.

Mein Prüfstand ist so gebaut, dass einen Kraftsensor KD40S einbauen kann. Dieser Sensor erschien mir kostenmäsig erschwinglich und gleichzeitig qualitativ sehr hochwertig zu sein.

Ich hätte mir zwar auch selbst einen Kraftsensor gebaut, aber dadurch hätte ich einige Kompromisse eingehen müssen, die ich erstmal nicht eingehen wollte.

An dieser Stelle möchte ich mich gleich mal ganz herzlich bei ME Messsysteme für die sehr freundliche und unkomplizierte Unterstützung und Beratung bedanken!

Der KD40s ist ein Sensor mit einer DMS Vollbrücke.

Er besteht aus einem Alukörper auf dem ein Dehnungsmessstreifen (DMS) aufgeklebt wurde.

Der Dehnungsmessstreifen misst, wie der Name schon sagt, Dehnungen oder Stauchungen des Körpers auf dem er befestigt ist. Die Längenänderung ändert dabei den Widerstand eines speziell angeordneten elektrischen Leiters des DMS. Diese Widerstandsänderung kann dann gemessen werden.

Die spezielle Geometrie des Sensors sorgt für eine gut messbare Dehnung der Oberfläche.

Außerdem ist er durch die S-fömige Kontur geeignet axial in Schub- oder Zugstangen verbaut zu werden.

Der Kraftsensor bzw. der DMS liefert recht kleine Widerstandsänderungen, die gemessen werden müssen.

D.h. es sind ebenso kleine Spannungsänderungen zu messen.

Diese kleinen Ausgangsspannungen müssen erst verstärkt werden, so dass sie in einem PC oder einem Oszilloskop dargestellt werden können.

Dazu habe ich einen Messverstärker GSV-2 von ME Messsysteme erhalten. Der ist von seinem Funktionsumfang her gesehen zwar für meine Anwendung etwas überdimensioniert, aber ein besseres System kann ich mir selbst definitiv nicht bauen.

Der Messverstärker soll nun den Sensor mit Spannung versorgen und die dann entstehende Ausgangsspannung und deren Änderungen messen und verstärken, so dass ich die grafisch auswerten kann.

So sieht es aus, wenn der Kraftsensor in meine Mechanik eingebaut ist. Links des Sensors die Lagerung der Rotorwelle, rechts davon das Gelenkauge zur Abstützung an der Grundplatte

21.07.2019

nicht dass jemand denkt, es würde her nicht mehr weitergehen. Ich hatte in der letzten Zeit eben relativ wenig von derselben um mich diesem Thema zu widmen.

Letzte Woche habe ich den Prüfstand und den Sensor das erste Mal in Betrieb genommen und eine erste Messung ohne Rotorblätter gemacht. D.h. es war nur der Rotorkopf selbst verbaut. Der Sensor hat erstmal gut funktioniert und die Kommunikation mit der Software auf dem PC hat auch geklappt.

Hier mal ein Bild der Messdaten:

das blaue Feld ist die Schwingung, die vom Sensor aufgezeichnet wurde. Das ganze Bild zeigt eine Messung über ca. 1min.

Es war ein sehr vorsichtiger Versuch um den Sensor nicht zu überlasten. Ich habe die Drehzahl nur sehr zögerlich erhöht und auch nicht die volle Leerlaufdrehzahl eingestellt.

Grund dafür: alleine der Rotorkopf hat teilweise schon Fliehkräfte von über 700cN (= ca. 700g) erzeugt!

Es ist aus der Kurve noch mehr herauszulesen, was ich im Laufe der Zeit hier noch nachtragen werde.

Das Wichtigste aber ist, dass ich den Prüfstand auch mechanisch umbauen muss, weil ich die Unwucht des Motors mit gemessen habe.

27.07.2019

Zoomt man in die Kurve stark hinein, erkennt man, dass es starke Schwingungen gibt. Um herauszufinden, ob da eine Unwucht der Rotorwelle dahinterliegt, habe ich eine einfache Filterung der Messwerte durchgeführt, indem ich immer die letzten 10 Messwerte zu einem Mittelwert zusammengefasst hab. Das ist dann die rote Kurve in dem Bild:

Ich habe versucht den Zoom in die Kurve darzustellen. Die roten Kästchen zeigen immer den Ausschnitt der nächsten Zoomstufe.

Auf dem letzten Bild erkennt man jetzt die blaue Schwingung schon etwas besser und die Mittelwertfilterung zeigt nun eine schöne Schwingung mit etwa 9Hz, also 540U/min.

Das ist die Rotation des Rotorkopfes. Ich hab also gerade mal etwa ein Drittel der Drehzahl, die ich vermessen möchte.

Schauen wir uns die blaue Schwingung, also das was der Sensor wirklich gemessen hat nochmal an. Dazu zoomen wir noch etwas weiter in die Kurve:

und noch weiter:

Jetzt erkennt man schön die Schwingung der blauen Kurve. Eine schöne Sinusschwingung ist das zwar nicht, aber besser als erwartet.

Eine Schwingung dauert hier nun 6ms. Das entspricht einer Frequenz von 166,67Hz bzw. einer Drehzahl von 10000U/min.

Das ist die Frequenz, mit der der Motor dreht.

Man sieht auch, dass die rote Kurve ziemlich genau eine Schwingung ausführt, während die blaue in der gleichen Zeit ca 14 durchführt.

Das ist genau das Übersetzungsverhältnis 170:12 des Getriebes.

Da die Kräfte (in dem Bild gerade von -100cN bis über +150cN) sehr groß sind, muss ich den Einfluss des Motors aus der Messung herausnehmen. Die geplante Messung würde sonst von zu großen Störeinflüssen überlagert und der Aufwand sehr groß das zu messende Signal herauszurechnen.

Ich bin aber erstaunt, welche Kräfte nur der Motor durch seine Unwucht erzeugt. Wenn man die gesamte Messung anschaut, sind das eben die oben erwähnten 700cN! Dabei wirkt der noch nicht mal genau auf der Höhe des Kraftsensors, sondern deutlich weiter unten. D.h. die Kräfte am Motor selbst sind noch größer.

Wieder mal so ein Punkt, bei dem ich mir denke, dass wir versuchen Vibrationen am Heli zu vermeiden und dafür den Rotor super genau auswuchten und dann erzeugt nur der Motor solche Kräfte, die dann auf den Rahmen übertragen werden.

Da mein Motor aber bereits etwas Spiel in einem Lager hat, könnte die Unwucht auch daher kommen.

Ich muss trotzdem die Vorrichtung so umbauen, dass der Motor möglichst weit vom Sensor entfernt liegt.

Was ist noch aus der Messung herauszulesen?

Ich möchte hier mal zusammenfassen, was mir bei der ersten Messung noch alles aufgefallen ist. Auf diese Punkte muss ich später nach dem Umbau nochmal eingehen, weil ich diese ja verbessern möchte.

1. der Sensor hat unbelastet ein Rauschen im mehrere cN-Bereich.

D.h er gibt ständig schwankende Werte aus, die größer sind, als das was ich eigentlich messen möchte.

Hier mal ein Bild in die Kurve hineingezoomt, an der Stelle, als sich der Rotor nicht gedreht hat:

Dieses Problem lag an meiner falschen Kalibrierung des Sensors.

Ich habe mit Hilfe von ME-Messysteme meine falsche Kalibrierung wieder gelöscht und dem Messverstärker bzw. dem Sensor die Datenblattwerte des Sensors einprogrammiert. Danach hat er genau das gemacht was er sollte.

Jetzt schwankt sein Ausgangssignal im 0,x cN-Bereich. D.h. ich kann nun auf 1cN genau messen. Dabei kann ich den Sensor bis 4000cN (4kg!) belasten.

Dieser Punkt ist also bereits korrigiert.

2. Der Sensor driftet.

Ich habe festgestellt, dass sich das Ausgangssignal des unbelasteten Sensors ändert. D.h. es driftet mit der Zeit, er zeigt in Nulllage dann nicht mehr Null an.

Auch dieses Problem lag wahrscheinlich an meiner falschen Kalibrierung. Dass ein Sensor durch Erwärmung driftet ist normal. Er misst dabei ja auch die Kräfte, die durch die thermische Ausdehnung der Bauteile entstehen. Wichtig ist, dass er bei gleicher Außentemperatur auch das gleiche anzeigt.

Er driftet aber auch etwas, weil er sich durch den elektrischen Strom mit dem er arbeitet selbst etwas erwärmt. Bei der Messung muss ich warten, bis er sein Signal nicht mehr ändert und dann erst auf Null setzen.

3. Das Ausgangssignal am Anfang der Messung und am Ende ist nicht gleich.

Die "Null"-Kraft am Beginn der Messung lag bei +50cN am Ende bei -80cN.

Ich denke hier muss ich die Mechanik optimieren. Da ist evtl. noch Reibung vorhanden, die den Sensor dann natürlich beeinflusst.

4. Die Messkurve zeigt keine richtige Sinusschwingung

Wenn man sich den hinteren Teil der (roten) Messkurve anschaut, sieht man, dass die Schwingung keine schöne Sinusform hat. Es sind eher nur die Positiven Halbwellen davon hintereinander angeordnet.

Woher das kommen könnte ist mir noch ein Rätsel. Es kann von einem unrunden Hauptzahnrad kommen, bei dem nicht über die volle Umdrehung Spiel zwischen dem Ritzel und dem Hauptzahnrad war. Dann würde sich das Hauptzahnrad am Ritzel abstützen und die Rotorwelle wird in ihrer Lage etwas verdrückt.

Ich hoffe, dass das mit dem Mechanikumbau eliminiert wird.

10.08.2019

ein erster Umbauversuch wurde getestet. Ich habe den Motor ganz nach unten verlegt, so dass die Vibrationen des Motors nicht mehr so leicht mit gemessen werden. Dafür habe ich jetzt eine lange Rotorwelle eingebaut, die natürlich ihre eigene Unwucht mit in das System bringt. Der Vorteil ist jedoch, dass ich dies Unwucht dann evtl. herauswuchten kann.

die erste Messung ohne Rotorkopf zeigt, dass die Unwucht des Motors wirklich eliminiert wurde:

Es ist nur noch eine Schwingung sichtbar, die mit der Frequenz des Rotors schwingt. Allerdings ist immer noch eine Unwuchtskraft von etwa -42cN bis +68cN messbar (in dem unteren Bildausschnitt etwa -25cN bis 45cN).

Die rote Mittelwertlinie ist jetzt aus den letzten 100 Messwerten gebildet und zeigt immer noch eine leichte Schwingung.

Das kann von dem Zahnradgetriebe kommen, bei dem immer andere Zähne im Eingriff sind und erst nach einigen Umdrehungen wieder die gleichen Zähne kombiniert werden.

Man sieht in dem unteren Bild auch, dass es immer noch keine schöne Sinuskurve ist, sondern andere Schwingungen überlagert sind.

Kann zum Beispiel die Eigenschwingung des Aufbaus sein, weil ich die Abstützungen auf der Grundplatte bei dem Versuch noch nicht angebracht hatte.

Als nächstes muss ich erst mal die lange Rotorwelle versuchen zu richten. Die ist ein paar 1/10mm durchgebogen und erzeugt so eine Unwucht.

11.08.19

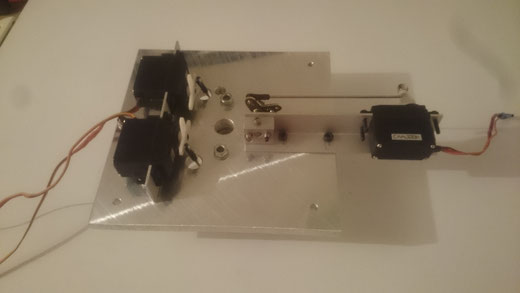

die Rotorwelle ist jetzt etwas gerader. Ich habe mir eine Messvorrichtung gebaut, um die Welle gezielt biegen zu können.

Die Welle wird dabei in zwei Kugellagern aufgenommen. In der Mitte der beiden Lager wird eine kleine Messvorrichtung aufgesetzt, die den Schlag der Welle ermitteln bzw. verdeutlichen soll.

Dazu habe ich einen kleinen Kipphebel erstellt, der neben der Welle drehbar gelagert ist und sich mit einem kleinen Kugellager auf der Welle abstützt. Wenn die Welle nun gedreht wird, kippt der Hebel immer ganz leicht mit. Um diese Bewegung deutlicher zu machen, habe ich einen kleinen Punktlaser auf den Hebel geklebt. So habe ich nun eine Verstärkung der Bewegung von ca. 100:1 eingestellt.

Nun kann die Welle gedreht werden, bis der Laserpunkt an der Wand seinen tiefsten Punkt erreicht hat. Dann ist die Welle so gedreht, dass der Schlag am höchsten Punkt steht. Jetzt kann auf die Welle gedrückt werden um sie etwas in die andere Richtung zu biegen und so die Durchbiegung Stück für Stück zu verbessern.

Am Ende hat sich der Laserpunkt an der 2m entfernten Wand nur noch ca 0,5cm bewegt. Durch die Verstärkung der Vorrichtung heißt das, dass die Welle jetzt nur noch 5/100mm Durchbiegung hat. Genauer werde ich das nicht mehr hin bekommen.

Vor der Korrektur wanderte der Laserpunkt an der Wand ca. 5cm.

Ich bin jetzt gespannt, um sich das auch in besseren Unwuchtswerten zeigt.

17.08.2019

kurze Update. Nach dem Richten der Welle hab ich sie wieder in meinen Prüfstand eingebaut.

Ich habe dann mal gemessen, was die Welle alleine, also ohne dass sie am Getriebe angeschlossen wurde, für Kräfte erzeugt.

Die sollten ja bei einem idealen Prüfaufbau nicht vorhanden sein.

Dabei habe ich festgestellt, dass nur die Welle alleine eine Kraft von ±10cN erzeugt. Und zwar nur durch langsames Drehen der Welle von Hand. Das ist keine Unwucht. Dadurch, dass die Welle immer noch leicht gebogen ist und im unteren Lager fest eingespannt ist, erzeugt sie oben ganz kleine Kräfte auf den Sensor. Ich hab bei der Konstruktion angenommen, dass sich die Welle im Lager, bzw. das Lager selbst so viel Spiel hat, dass in 60cm Entfernung dazu am Sensor keine Kräfte mehr wirken.

Leider hat sich das wohl als falsch herausgestellt.

Ich bau derzeit die Aufnahme der Welle so um, dass das untere Lager in einem Kardangelenk aufgenommen wird, dessen Drehpunkte genau die Mitte der Flexkupplung sind. Ich nehme aber an, dass auch die Flexkupplung wieder Kräfte bis auf den Sensor oben übertragen wird.

Es ist gar nicht so einfach einen Prüfaufbau zu konstruieren, der selbst keine Kräfte in der Größenordnung erzeugt, die später gemessen weden sollen. Normalerweise soll ein Prüfmittel ja die 10fache Genauigkeit der Messgröße haben, die man messen möchte. Das wären in meinem Fall 0,1cN. Mehr dürfte der Prüfstand selbst nicht erzeugen.

(Zur Info: die 0,1cN Schwankung hat derzeit bereits der Messverstärker mit dem Sensor durch die große Verstärkung selbst schon.)

Die 0,1cN Genaugkeit werde ich definitiv nicht hinbekommen. Aber: ich will ja erstmal keine absoluten Kräfte messen.

Ich möchte ja nur herausfinden, ob sich die Unwucht verändert, wenn sich die Blätter beim Pitch geben heben.

Das sollte noch machbar sein. Und wenn ich vorher berechnete Unwuchten von z.B. 100cN mit dem Prüfstand dann auf ±10cN bestätigen kann, dann bin ich auch zufrieden damit.

24.08.2019

der mechanische Umbau ist erstmal so weit abgeschlossen.

Bei der Drehung der Welle erkennt man ihre Durchbiegung jetzt daran, dass sich das Kardangelenk bewegt.

Hier ein Bild von der neuen Lagerung:

Die ersten Versuche mit einer Drehung des Antriebes von Hand ergaben eine Verbesserung von ca. 50%.

Vorher hatte ich ja Kräfte von ca. ±10cN. Jetzt habe ich noch ca. ±5cN.

Ist noch nicht so wie ich das mir vorgestellt habe, aber besser werde ich das nicht mehr hinbekommen.

Leider ist die neue Lagerung auch nicht sehr leicht. Wenn die sich nun ca. 30 mal pro Sekunde hin und her bewegen muss, dann spielen wahrscheinlich Beschleunigungskräfte wieder eine Rolle. Mal sehen was bei den Messungen raus kommt.

Ich habe noch einen weiteren Punkt festgestellt, den ich dringend noch optimieren muss:

wenn ich die Drehzahl von ca. 27U/s (1600U/min) sinnvoll kräftemäsig erfassen will, dann hätte ich gerne eine Abtastrate von 10, lieber aber noch 20 mal pro Umdrehung. D.h. der Sensor muss mit ca 600Hz ausgelesen werden

Diesen Versuch habe ich mal gemacht. In der Software kann eine maximale Auslesefrequenz von 625Hz eingestellt werden. Das habe ich mal bei dem völlig unbelasteten Sensor gemacht.

Heraus kam folgendes Kunstwerk:

wenn man die Kurve etwas auseinander zieht schaut das Ganze so aus:

es ist erstaunlich, wie regelmäßig sich die Schwingung wiederholt. Woher das kommt und vor allem wie ich das abstellen kann, muss ich mit ME-Messsysteme klären.

Abstellen muss ich es aber definitiv, weil die Kräfte des unbelasteten Sensor so im Bereich ca. ±50cN liegen.

Eine Mittelwertbildung als Filter wird mir hier nichts nützen, weil ich später ja die Maximalwerte der Schwingung betrachten muss um festzustellen, ob sich die beim Heben der Blätter ändern.

Wenn die Maximalwerte aber bereits vom Sensor selbst so überlagert werden, kann ich keine sinnvolle Messung durchführen.

Weiterhin ist interessant, das die Frequenz genau 50Hz entspricht. Das deutet darauf hin, dass irgendwie das Stromnetz in die Sensormesswerte eingekoppelt wird. Dabei wird das System nur mit einem Akku betrieben und über einen USB-Adapter am PC angeschlossen.

Ich wiederhole die Messung mal außerhalb des Hauses und dem Laptop im Batteriebetrieb.

27.08.2019

es war tatsächlich Netzspannung, die in mein System eingekoppelt wurde.

Ich hab den Versuch nun draußen wiederholt und auch den Laptop nicht am Stromnetz angeschlossen.

Die Werte ohne Belastung des Sensors haben sich so auf ±1cN eingependelt.

Hier ein Ausschnitt der Nulllinie:

die schaut jetzt wieder nach echtem Rauschen aus. Rein zufällige Schwankungen der Werte.

Die Abtastrate dabei war jetzt 625Hz. Der Messverstärker hat also 625 Werte pro Sekunde ausgelesen und an den PC übertragen.

Mit dieser Erkenntnis habe ich nun den Prüfstand nochmal ohne Rotorkopf laufen lassen.

Leider habe ich nun die wahrscheinlich größte Aufgabe bisher vor mir. Die Vibrationen des Antriebs sind so groß, dass ich den Teststand so nicht verwenden kann. Die Werte des Sensors gehen bis auf über 300cN hoch, egal in welche Richtung.

Hier ein Ausschnitt der Kennlinie:

Solche Werte hatte ich mit 50Hz nicht. Gerade nach dem Umbau auf eine Antriebsposition ganz unten am Prüfstand waren die Werte ja deutlich besser. Warum der Messverstärker bessere Werte liefert, wenn er die Schwingungen weniger oft in der Sekunde abruft, kann ich nicht sagen.

Meinem Empfinden nach, würde er rein statistisch auch ab und zu in einem Bereich messen, in dem gerade große Kräfte am Sensor anliegen.

Fakt ist: so kann ich das wieder mal nicht lassen. Ich muss die Vibrationen vom Sensor entkoppeln.

Das Messsystem ist aber auch empfindlich! Bei der Aufnahme der Nulllinie hatte ich den Aufbau auf einem Tisch auf der Terrasse stehen. Wenn man bei der Messung nur ganz leicht mit einem Finger etwas auf den Tisch klopft, misst das der Sensor bereits.

Ich habe meinen Antrieb mal alleine getestet und festgestellt, dass der Motor sehr rauh läuft. Zumindest wenn er im Zahnradgetriebe verbaut ist. Der Motor hat schon einige Jahre Helifliegen hinter sich und ich habe nach dem Zerlegen des Motors festgestellt, dass die Lager nicht mehr so fest sitzen und dass sich die Wicklungen mit dem ganzen Statorpaket relativ zum Gehäuse ein kleines bisschen hin und her drehen lassen.

Also im nächsten Schritt erstmal einen neuen Motor testen und wenn das auch nichts bringt, dann bedeutet das wahrscheinlich einen gravierenden Umbau der Prüfstandes.

28.08.2019

der neue Motor läuft zwar etwas ruhiger, aber immer noch so, dass ich mich für einen Komplettumbau entschieden hab. Ich will das Projekt noch nicht aufgeben.

Ich muss den Antrieb mit dem Getriebe so gut es geht von dem Gestell mit dem Sensor entkoppeln, so dass kaum Vibrationen mehr übertragen werden. Das geht meiner Meinung nach nur, wenn ich die beiden Teile getrennt auf eine schwere, harte Grundplatte montiere. Um einen Versatz der beiden nicht wieder in Verformungskräfte der langen Rotorwelle am Sensor zu messen, brauche ich dann aber eine echte Kardanwelle. D.h. noch eine zusätzliche Wellenkupplung mit einem kurzen Stück Welle zwischen Getriebe und Rotorwelle.

Ich habe dazu gestern eine Gehwegplatte 50x50x5cm als "Fundament" gekauft. Ich hoffe die ist ausreichend schwer und macht Ihrem Namen Ehre und die Vibrationen "gehen weg" :-)

Hier eine Skizze wie der neue Aufbau dann aussehen soll:

Ich habe versucht darzustellen, dass der Grundaufbau und der Antrieb getrennt auf der Betonplatte montiert sind. Die sollte die hochfrequenten Schwingungen nicht mehr so leicht übertragen.

Evtl. bringt es noch was, den Antrieb auf Gummidämpfer zu setzen. Dann muss allerdings die Kardanwelle mehr arbeiten und überträgt dann evtl. so wieder Kräfte.

Idealerweise entkoppele ich zusätzlich den Motor vom Hauptzahnrad.

Dieser Umbau wird jetzt wieder einige Zeit in Anspruch nehmen.

15.09.2019

es ist zum Verzweifeln. Der Umbau hat fast nichts gebracht. Die Kräfte erreichen bei voller Drehzahl, ohne Rotorkopf, also die Welle alleine, immer noch 300cN.

Im Vergleich zur letzten Messung ist die Kurve zwar irgendwie regelmäßiger und die Werte scheinen nicht mehr so extrem zu sein, sind aber immer noch nicht akzeptabel.

Außerdem überträgt sogar der Betonsockel noch Vibrationen. Da muss noch eine Gummidämpfung mit rein.

Hier wieder ein Ausschnitt ca. eine Sekunde lang, bei voller Drehzahl:

Bei der Drehung der Welle erkennt man immer noch die nicht ideal gerade Welle. Das Kardangelenk ist immer am Schwingen.

Jetzt habe ich nur noch eine Chance: ich versuche nochmal eine neue Welle, in der Hoffnung, dass die etwas gerader ist und ich verbaue Gummiplatten zwischen der Vorrichtung und der Betonplatte.

03.10.2019

in den letzten Tagen habe ich den Prüfstand wieder etwas optimiert. Ich habe einen Lieferanten gefunden, der mir eine 10mm-Welle mit 700mm Länge auf 0,05mm Geradheit handgerichtet hat.

Mit meiner Laser-Messvorrichtung hat sich der Laserpunkt an der Wand beim Drehen der Welle nur noch 5mm bewegt.

Mit der Verstärkung der Vorrichtung von 1:100 kommt eben heraus, dass die Welle nur noch 0,05mm krumm ist.

Besser kann ich das nicht mehr erwarten.

Diese Welle habe ich verbaut und noch schwingungsdämpfende Matten zwischen der Betonplatte und der Vorrichtung gelegt.

So habe ich mal wieder eine Messung nur mit der Welle alleine gemacht.

Die blaue Fläche ist wieder die Messkurve, die rote der Mittelwert.

Man sieht schön die Resonanzen beim Hoch- und Auslaufen. Dazwischen liegt ein relativ stabiler Bereich bei der höchsten Drehzahl.

Daraus habe ich mal einen Ausschnitt vergrößert:

Man erkennt, dass immer noch recht hohe Kraftwerte (ca. ±80cN) gemessen werden. Da ich aber jetzt kaum mehr Verbesserungen an der Vorrichtung machen kann, muss ich damit nun die Versuche durchführen.

Durch Mittelwertbildung kann ich die überlagerten Schwingungen der Vibrationen herausfiltern. Das ist mit der roten Kurve dargestellt.

Im nächsten Schritt habe ich mal den Rotorkopf drauf gebaut. Um mal eine echte Unwucht zu messen, habe ich eine der Blatthalterschrauben angebracht. Blätter sind jetzt noch nicht verbaut.

Hier die Messkurve bei stark reduzierter Drehzahl:

Auch hier erkennt man wieder Bereiche in denen die blaue Kurve stärker ausschlägt. Die volle Drehzahl wollte ich bei diesem Versuch nicht fahren, um den Sensor nicht zu überlasten. Der hält zwar 4kg aus, man muss es ja aber nicht herausfordern. Ich wollte mit dem Versuch ja nur herausfinden, ob nun eine saubere Sinuskurve der Unwuchtskraft gemessen wird.

Daraus wollen wir uns wieder einen Teilbereich genauer anschauen:

In dem Bild erkennt man sehr schön, dass die Vorrichtung nun eine schöne Sinuskurve der Unwucht aufnimmt. Man erkennt auch, dass die Mittelwertbildung die überlagerte Vibration gut herausfiltert.

Ich denke so kann ich nun in die eigentliche Messung gehen.

Im nächsten Schritt werde ich versuchen den Rotorkopf selbst etwas auszuwuchten. Mal sehen was ich da für Werte erreiche.

06.10.2019

Den Rotorkopf auszuwuchten scheint nicht so ganz einfach zu sein. Ich habe jedenfalls keine Lösung gefunden, die die Schwingungen weiter reduziert.

Ich habe deshalb mal einen Versuch mit Rotorblättern gemacht.

Die Blätter habe ich auf meiner Einblattwaage so genau wie möglich aufeinander abgestimmt. Sie sind jetzt gleich schwer und die Schwerpunktlage ist auch so gut es eben geht gleich.

Hier mal eine Messkurve beim Hochfahren auf die maximale Drehzahl bis zum Auslaufen ohne Antrieb:

Diesmal erkennt man Bereiche echter Resonanz (die rote Mittelwertkurve folgt der Messwertkurve sehr gut) und Bereiche, bei denen große Vibrationen auftreten (die rote Kurve bleibt fast unverändert obwohl der blaue Bereich breiter wird)

In dem ersten Bereich der Resonanz mit der Vorrichtung gehen die Kräfte am Sensor fast bis 4000cN (4kg). Das hält der Sensor gerade noch so aus.

Man erkennt aber auch, dass immer noch eine echte Unwucht vorhanden ist. Die habe ich versucht durch zusätzliches Gewicht auf den Blättern zu optimieren. Leider hat auch hier jeder Versuch zu schlechteren Ergebnissen geführt.

Ich glaube fast, dass der Gesamtschwerpunkt des Rotorkopfes quer zur Blattachse versetzt, außerhalb der Drehachse liegt.

Dazu werde ich mal eine zusätzliche Querstange (ähnlich einer Paddelstange) oben am Rotorkopf anbringen um quer zur Blattachse auswuchten zu können.

Weiterhin werde ich versuchen, die Vorrichtung etwas zu versteifen um hoffentlich den Bereich der Resonanz verbessern zu können.

Evtl. mache ich auch ein Zusatzgewicht oben an die Vorrichtung um die Eigenfrequenz zu verringern.

13.10.2019

die Versteifung der Vorrichtung und das Anbringen des Gewichtes habe ich erstmal noch nicht umgesetzt. Ich habe die Messungen in dem Zustand durchgeführt, in dem die Vorrichtung jetzt ist.

Mein Versuch ist damit eigentlich abgeschlossen.

Was wollte ich eigentlich damit nochmal nachweisen?

Ich habe behauptet und rechnerisch nachgewiesen, dass keine zusätzliche Unwucht entsteht, wenn die Schwerpunktlagen der Blätter nicht gleich sind und die Blätter sich bei Pitch anheben.

Das kann man hier nochmal nachlesen.

Dazu habe ich diesen ganzen Aufwand hier betrieben und bin nun endlich auch zu einem Ergebnis gekommen.

Für den ersten Versuch habe ich erstmal gewuchtete Blätter auf die Vorrichtung gebaut, bei denen sowohl als Gewicht, als auch die Schwerpunktlage gut aneinander angepasst war.

Damit habe ich die Unwuchtskräfte gemessen, sowohl in Neutralpitch als auch bei ca 5° negativ Pitch.

Danach habe ich die Blätter „etwas“ modifiziert.

Ich habe auf dem einen Blatt innen an der Blattwurzel etwas Gewicht aufgebracht. Ich habe einfach weichen 1mm Lötdraht rumgewickelt.

Das hat dann so ausgesehen:

Das Zusatzgewicht habe ich mit Isolierband fixiert.

Am anderen Blatt habe ich das Gewicht ganz außen an der Blattspitze angebracht. Da ich keine Punktlast anbringen konnte (Dazu hätte ich ein Loch in die Blätter bohren müssen) habe ich mich entschieden Isolierband so rumzuwickeln, dass es so wenig aerodynamischen Einfluss hat wie möglich. Außerdem wirkt das großflächige Anbringen des Zusatzgewichtes nicht mehr ideal an der Stelle des Schwerpunktes (des Zusatzgewichtes) sondern auch als Flächenlast und damit etwas weiter außen.

Ich hoffte, dass das das Ergebnis nicht zu stark verändert. Da sich der Angriffspunkt des Zusatzgewichtes bei der Drehung des Rotors an einer anderen Stelle befindet, kann dadurch eine zusätzliche Unwucht entstehen. Da aber diese Unwucht wieder bei Neutralpitch und koll. Pitch gleich ist, spielt es für das Ergebnis keine wesentliche Rolle.

Die beiden Blätter habe ich wieder mit meiner Einblattwaage mit dem entsprechenden Kopf-Radius ausgewuchtet.

Die modifizierten Blätter haben dann so ausgesehen:

Versuch 2:

Mit diesen Blättern habe ich wieder die Unwuchtskräfte bei Neutral und ca. 5° negativ Pitch gemessen.

(Manche würden ja erwarten, dass bereits bei Neutralpitch der Rotor schon auseinander fliegt, weil die Unwucht so groß ist.

Wie aber bereits mehrfach beschrieben, kann ein leichtes Blatt ein schweres ausgleichen. Auch das hat der Versuch schön gezeigt.)

Bei allen Versuchen lag die Drehzahl in einem Bereich, bei dem es relativ wenig Vibrationen in der Vorrichtung gegeben hat.

Sie betrug ca. 1100U/min.

Ich habe bei den Versuchen nur negativ Pitch gegeben, weil der Antrieb nur über geklemmte Kupplungen gesichert war.

Auch der Rotorkopf hatte keine Querverschraubung und war nur auf der Rotorwelle geklemmt.

Mit negativ Pitch kann der Rotor dann nicht plötzlich nach oben abheben und davonfliegen.

Mit 5° habe ich auch relativ wenig Pitch gegeben. Der Grund dafür ist, dass bei mehr Pitch die Vibrationen durch die Verwirbelungen immer stärker geworden sind. Das hätte die Messergebnisse verschlechtert.

Dadurch dass aber auch die Drehzahl recht niedrig war, haben sich die Blätter bei den -5° Pitch schön sichtbar nach unten gedrückt. Wie weit kann ich nicht sagen, ist halt bei drehendem Rotor schwer zu messen.

Hier nun zum Ergebnis.

Schauen wir uns die Kurven bei Neutralpitch mal an. Ich habe dazu Ausschnitte von 1s Dauer etwas größer dargestellt.

Ich habe auch nur die Mittelwertkurve dargestellt. Die ist ja dazu da die Vibrationen etwas zu glätten. Wenn sich prinzipiell eine größere Unwucht einstellen sollte, ist das über diese Kurve ebenfalls zu erkennen.

Schwerpunktlage optimal Schwerpunktlage verschoben

Wie man erkennen kann, sind die Kurven erstmal einigermaßen vergleichbar.

Beide zeigen keine schöne Sinusschwingung mehr. Es werden vermehrt höherfrequente Vibrationen überlagert, die ich nicht mehr so einfach herausfiltern kann.

Die Kurve der SP-verschobenen Blätter zeigt eine etwas größere Unwucht. Das zeigt aber auch, dass die Mittelwertkurve solche Unterschiede auch darstellen kann.

Wie schaut das Ganze nun bei -5° Pitch aus?

Schwerpunktlage optimal Schwerpunktlage verschoben

Auch hier erkennt man, dass die Blätter mit den verschobenen Schwerpunkten eine etwas größere Unwucht haben.

Daraus könnte man jetzt ableiten, dass die daher kommt, weil sich eben die Blätter angehoben haben.

Man muss aber die vorherigen Bilder der SP-idealen Blätter dabei beachten:

Die Unwucht war für die SP-verschobenen Blätter ja bereits in Neutralpitch schon höher als die der SP-idealen.

Und auch bei den idealen Blättern hat sich bei Pitch eine höhere Unwucht bzw. Vibrationen eingestellt.

Hier die Berechnung des Ergebnisses:

Ich habe die Maximalwerte der Kurven, also welche Werte negativ und positiv ermittelt wurden, zusammengezählt. Das ist der Unwuchtsbereich, für den jeweiligen Versuch. Den wollte ich ja untersuchen, ob er sich beim Pitch geben ändert.

Um also die Änderung beim Pitch geben zu berechnen habe ich dann die jeweiligen Unwuchtsbereiche voneinander abgezogen.

(Werte in cN)

optimal verschoben

neutral 40 + 20 = 60 60 + 20 = 80

-5° 40 + 50 = 90 40 + 60 = 100

Änderung bei Pitch +30 +20

Der errechnete Mittelwert der Unwucht bzw. der Kraft, die der Sensor misst, steigt bei beiden Versuchen (den idealen Blättern und den SP-verschobenen) beim kollektiv Pitch geben etwa um 20-30cN an.

(Achtung: die realen Kräfte sind deutlich höher als die Mittelwerte. Durch die Mittelwertbildung werden nur überlagerte Schwingungen etwas geglättet.)

Der Unterschied zwischen neutral und -5° ist also relativ niedrig.

Die Änderung durch Pitch geben, war bei beiden Versuchen ziemlich gleich.

D.h. dass dieser Versuch genau meine Berechnungen bestätigt hat. Durch das Heben der Blätter bei Pitch wird auch durch deutlich unterschiedliche Schwerpunktlage keine zusätzliche Unwucht erzeugt.

Anhand der Messungen alleine ist nicht feststellbar, welche Messkurve von den Blättern mit verschobener Schwerpunktlage stammt.

Dieses Ergebnis hat mich sehr beeindruckt.

Vor allem, wenn man jetzt noch bedenkt, dass bei meinen Blättern der Unterschied der SP-Lage 4cm (!) betragen hat.

Man kann also beruhigt davon ausgehen, dass „übliche“ Schwerpunkt-Lagenunterschiede, die bei der Herstellung der Blätter entstehen, für unsere Helis völlig bedeutungslos sind, zumindest für das Thema "Unwucht durch unterschiedliche SP-Lage", wenn richtig gewuchtet wurde.

Wichtig ist nur, dass das Produkt m*(l+r) für beide Blätter gleich ist. Wie man das erreicht, habe ich auf meiner HP ja bereits beschrieben.

Quod erat demonstrandum (oder Quod erat expectandum?)

Hier nochmal die originalen Messkurven der beiden Versuche. Die blaue Fläche zeigt wieder die Sensorwerte an.

SP-Lage optimal:

SP-Lage verschoben:

Bei beiden Kurven erkennt man dass die Sensorwerte, also die wirklich gemessene Kraft deutlich höher als die Mittelwertkurve ist.

Bei beiden Versuchen ist der Kraftbereich etwa bei ±400cN.

Man erkennt aber auch, dass der Unterschied zwischen idealer und verschobener Schwerpunktlage weder bei Neutralpitch noch bei Kollektivpitch deutlich voneinander abweicht. Die Kräfte werden bei koll. Pitch etwas größer, aber eben nicht nur bei den Blättern mit dem verschobenen Schwerpunkten.

Ich versuche die Bilder bzw. die Messungen nochmal etwas schöner bzw. eindeutiger zu machen.

17.10.2019

Um zu zeigen, welche Größenordnung die Kräfte hätten, die mit dem Versuch hätten gemessen werden müssen, wären meine Annahmen und Berechnungen bisher falsch gewesen, habe ich mal folgende Berechnung durchgeführt:

Annahme:

die unter Helipiloten oft verbreitete Meinung, die Schwerpunkte würden unterschiedlich hoch laufen, wenn die Blätter einen Schwerpunktversatz haben, solle mal zutreffend sein.

Es solle sich also eine Unwucht ergeben, wenn die Schwerpunkte unterschiedliche Lagen in den Blättern haben und sich bei Pitch hoch heben.

Ich möchte hier mal unter dieser Annahme berechnen, welche Unwucht sich dann einstellen würde, bzw. welche Kraft der Sensor messen müsste. Das soll auch mit den realen Bedingungen des Prüfstandes gerechnet werden, so dass wirklich genau die Kräfte ermittelt werden, die dann auftreten würden.

Meine Schwerpunkt-idealen Blätter waren beide 136,5g schwer.

Bei Blatt 1 habe ich 20,32 g an der Blattwurzel aufgebracht.

Damit ist Blatt 1 nun 156,82g schwer.

Bei Blatt 2 habe ich zum Ausgleich 4,04g am Blattende aufgebracht.

Damit ist Blatt 2 nun 140,54g schwer.

Die Schwerpunktlage ist ca. bei 320mm. Die exakte Lage ist hier nicht so relevant.

Mit diesen Angaben und unter der Annahme, dass die Blätter auf der Einblattwaage mit dem richtigen Kopfabstand ideal gewuchtet wurden, ergibt sich eine Schwerpunktlage bei Blatt 1 von genau 278,99 mm

Hier ist die genaue Lage nun schon relevant, damit die Blätter ideal im Gleichgewicht sind und bei Neutralpitch keine Unwucht erzeugen.

Bei einer Drehzahl von 1115 U/min erzeugen beide Blätter eine Fliehkraft von 756,8N am Rotorkopf.

Um herauszufinden, wie hoch sich die Blätter bei Pitch biegen, habe ich mir meine Videos dazu angesehen.

Leider kann ich das nicht ganz genau nachmessen. Sie haben sich aber mindestens um Blattdicke angehoben (bzw. abgesenkt weil negativ Pitch).

Die Blätter sind am Ende 7mm dick. Nehmen wir also mal 10mm Absenkung an. Das bedeutet einen Konuswinkel von ca 1°

Wie oben erwähnt, sollen sich beide Blätter bei dieser Berechnung hier exakt gleich absenken.

Damit laufen die Schwerpunkte, die ja ca. 4cm unterschiedliche Position an den Blättern haben, auf unterschiedlicher Höhe zum Rotorkopf.

Bei Blatt 1 wird der Schwerpunkt um sin(1°) * 278,99mm = 4,9mm abgesenkt, bei Blatt 2 um ca 5,6mm (= sin (1°) * 320mm ).

Nun ist eine weitere falsche Annahme zu treffen (wie das eben oft angenommen und in Skizzen z.B. dargestellt wird):

Die resultierenden Fliehkräfte sollen jetzt mal im Schwerpunkt angreifen.

D.h. die Fliehkräfte würden an unterschiedlichen Positionen an der Rotorachse wirken und damit ein Moment an ihr erzeugen.

(mit der Drehung der Rotorachse würde sich daraus eine echte Momentenunwucht ergeben --> dynamisches Auswuchten von Wellen)

Das Moment ist der Höhenlagenunterschied der Schwerpunkte mal der Fliehkraft, also (exakt gerechnet) 0,7156...mm * 756,839...N = 541,638...Nmm.

Aus diesem Moment kann eine Kraft auf Höhe des Sensor berechnet werden.

Es ist also die Kraft gesucht, die das selbe Moment erzeugt, allerdings mit einem Hebel, der dem Abstand des Sensors von dem Kardangelenk der Welle entspricht. Der Abstand beträgt 630mm.

Damit berechnet sich die Kraft so: 541,6Nmm / 630mm = 0,86N = 86cN

Das wäre die Kraft, die der Sensor bei dem Versuch mit den 4cm unterschiedlichen Schwerpunktlagen im Vergleich zu dem Versuch mit den idealen Schwerpunktlagen zusätzlich hätte messen müssen.

Auch wenn sich die Blätter in dem Versuch nur 5mm gesenkt hätten, dann hätte der Versuch immer noch über 40cN Unterschied zwischen den beiden Messungen ergeben müssen.

Der Messaufbau wäre definitiv in der Lage gewesen, diesen deutlichen Unterschied herauszumessen.

Diese zusätzliche Kraft ist aber nicht aufgetreten. Es hat sich kein merklicher Unterschied zwischen den beiden Versuchen ergeben.

Fazit: meine Annahme und meine rechnerische Bestätigung, wurde durch diesen Versuch mit dem Prüfstand nochmal bestätigt.

Zumindest bei kleinen Konuswinkeln gibt es keine zusätzliche Unwucht durch unterschiedliche Schwerpunktlagen in den Blättern.

Es wäre klasse, wenn man das nochmal "richtig" erforschen könnte. Mal sehen ob ich die TUM dazu begeistern kann.

18.10.2019

und hier noch ein Video dazu, damit man sich vorstellen kann wie der Prüfstand funktioniert hat:

Diese Webseite wurde mit Jimdo erstellt! Jetzt kostenlos registrieren auf https://de.jimdo.com